一、背景介紹

二、研究實(shí)驗部分

2. 1 原料與儀器

4,4 ’-二硝基二苯醚,熔點(diǎn)142 ~ 143℃ , 含 量 99% ( GC) ,自制 KT-02 型鎳催化劑, 工業(yè)級, 甘肅中科藥源生物工程股份有限公司 ; 甲醇, 分析純, 天津化學(xué)試劑一廠(chǎng) ; 活性炭,工業(yè)級, 溧陽(yáng)市天旭活性炭有限公司 。高壓反應釜 ( 0. 5 L) , 威海億鑫化工機械有限公司 ; 氣相色譜儀 ( SP-3400) , 浙江福立分析儀器有限公司。

2. 2 實(shí)驗操作

在裝有自動(dòng)溫度調節儀、 電動(dòng)攪拌和冷凝回流裝置的高壓釜中, 加入 100g DNDPE 、適量負載型 KT-02 鎳催化劑及200mL 甲醇, 關(guān)閉高壓釜加料口, 檢查設備密封良好 。先后用氮氣和氫氣置換釜內空 氣,再將反應混和物緩慢加熱至預設溫度,打開(kāi)氫氣瓶減壓閥、反應釜氫氣進(jìn)閥持續通入氫氣,控制釜內壓力在設定壓力,關(guān)閉氫氣進(jìn)閥 。每隔 10 ~15min 補充氫氣, 使釜內壓力始終保持在一定值。當釜內壓力不再變化時(shí) ( 保持約 2h) , 反應結束。向夾套通入冷卻水, 當釜內溫度降至 30℃ 左右時(shí)放出料液,過(guò)濾,過(guò)濾回收催化劑, 待下次使用, 濾液經(jīng)活性炭脫色、過(guò)濾、冷卻、結晶、烘干等過(guò)程處理后進(jìn)行產(chǎn)品分析。

2. 3 分析方法

采用氣相色譜法, 程序升溫,進(jìn)樣溫度 250℃,檢測溫度 300℃,分析柱為 0. 32mm × 30m 的 SE-30 彈性石英毛細管柱,氫火焰離子檢測器 ( FID) 。

三、研究結果討論

3. 1 催化劑用量對加氫反應的影響

在其他反應條件不變的情況下,改變催化劑用 量將影響加氫反應的速度 。在4,4’-二硝基二苯醚用量 100g,甲 醇 200mL , 反應溫度80℃,氫氣壓力 1. 2MPa ,攪拌轉速 800r / min,反應時(shí)間為 8h 的條件下,考察不同催化劑用量對加氫反應的影響,結果見(jiàn)表 1。

表1 催化劑用量對 DNDPE 加氫反應的影響

KT-02 用量 | |||

3. 2攪拌速度對加氫反應的影響

4,4’-二硝基二苯醚液相加氫反應屬于氣-液- 固三相反應,4,4’-二硝基二苯醚分子和氫分子擴散到催化劑表面,經(jīng)化學(xué)吸附發(fā)生活化,活化分子進(jìn)行 化學(xué)反應,產(chǎn)物由催化劑表面解吸、擴散,回到溶劑甲醇中 。隨著(zhù) KT-02用量的增加,提供的催化活性位增多,DADPE 的質(zhì)量分數增加,但是當催化劑用量超過(guò)10% 時(shí),目標產(chǎn)物4,4’-二氨基 二苯醚質(zhì)量分數的增加不明顯 ,故確定催化劑用量為原料 DNDPE 質(zhì)量的 10% ~ 11% 即可。當4,4’-二硝基二苯醚用量為 100g , 催化劑10g ,甲醇 200mL,反應溫度 80℃,氫氣壓力1. 2MPa,反應8h 時(shí),通過(guò)改變攪拌速度來(lái)考察DNDPE 的轉化率的變化規律 。結果見(jiàn)表 2 。

本研究涉及的液相催化加氫,氣相為氫氣 ,固相為催化劑顆粒 。攪拌的作用在于形成氣-液-固三 相混合體系,促進(jìn)氫氣向催化劑的擴散 。攪拌速度變化可影響反應分子的接觸面 、傳質(zhì)表面積 ,進(jìn)而影響加氫反應的快慢 。表 2 考察了攪拌速度對反應速率的影響。由表 2 可見(jiàn),當反應時(shí)間固定時(shí),隨著(zhù)攪拌速度的增大,氣液傳質(zhì)效果增強 ,吸氫速度增加 ,產(chǎn)物轉化率逐漸提高 ,攪拌速度達1000r/min時(shí),原料轉化率即達到理想效果。當攪拌速度超過(guò) 1000 r / min 后,加氫的速率幾乎不再增加,且高轉速還可能使反應釜的密封性受到影響 。實(shí)驗還發(fā)現,攪拌轉速太低時(shí)即使延長(cháng)反應時(shí)間或者加大催化劑用量均不能明顯提高反應速率。

3. 3 反應壓力對催化性能的影響

在4,4’-二硝基二苯醚用量為 100g ,催 化 劑 10g,甲醇 200mL ,反應溫度 100℃ ,轉速 1000 r / min ,反應 8h的條件下 ,研究反應壓力對催化反應的影響 。表 3 顯示了 KT-02 催化劑上 4,4’-二硝基 二苯醚加氫反應隨氫氣壓力的變化。

表 3 顯示 , 反應中氫氣壓力低于 1. 4MPa 時(shí), DNDPE 轉化率與 DADPE 質(zhì)量分數均較低 ; 當增加氫氣壓力 , 上述兩個(gè)指標逐漸提高 。該反應是體積 減小的放熱反應, 增加壓力使催化劑活性提高,有利于產(chǎn)物的生成 。同時(shí)壓力升高 ,體系中氫濃度增大,提高壓力有利于增大氫在反應溶劑中的溶解 度 ,導致氫在催化劑上的吸附量增大,加速了反應 的進(jìn)行。實(shí)際操作中壓力的大小受經(jīng)濟因素影響, 故選擇加氫反應的壓力為 2. 0MPa。

由表 4 可知 , 反應溫度對 KT-02 催化劑加氫還 原 DNDPE 有顯著(zhù)影響 。從動(dòng)力學(xué)方面而言,升高溫度有利于加快反應速度, 提高原料轉化率 ,但溫 度越高,副反應越多, 導致體系中 DADPE 含量下降,故應將反應溫度控制在 80 ~ 90℃ 為宜。

3. 5 催化劑套用實(shí)驗

催化劑的多次循環(huán)利用,將大大降低生產(chǎn)成本。本研究將前次反應后過(guò)濾回收的 KT-02 與新補 加催化劑合并加入高壓反應釜中,每次補加催化劑 的量控制在第一次加入量的 10% 。通過(guò)此方法考 察 催 化 劑 壽 命。 在 DNDPE 用 量 100g,甲 醇 200mL,反應壓力 2. 0MPa, 攪拌轉速 1000 r / min, 反應溫度 90℃ 的條件下,考察了催化劑可套用次 數,實(shí)驗結果見(jiàn)表 5 。

表 5 催化劑套用實(shí)驗

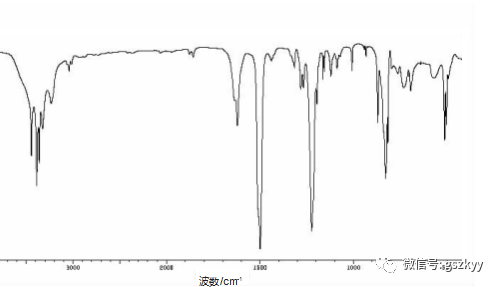

因此,由紅外譜圖得知,在上述合成條件下所 合成的目標產(chǎn)物是 4,4’-二氨基二苯醚。

3. 5.2 熔點(diǎn)測試

采用雙浴式毛細管法測得 4,4’-二氨基二苯醚 的熔點(diǎn)為 186 ~ 187℃ , 與文獻值接近 , 純度較高。

四、研究實(shí)驗小結

? 確定了用 KT-02 負載型鎳催化劑還原 4,4’-二硝基二苯醚制備相應二氨基二苯醚的小試工藝條件 :

? 原料、底物、催化劑用量 4,4 ’-二 硝基二苯醚 100g,甲醇 200 mL ,催化劑用量 10g ,

? 溫度與壓力反應溫度 80 ~ 90 ℃ ,氫氣壓 力 2. 0 MPa ,時(shí)間反應時(shí)間約 8h , DNDPE 轉化率大于 99% ,目標化合物選擇性超過(guò) , 經(jīng)重結晶純度可達 99% 以上 ;

? 套用次數催化劑最少可套用 8 次 。