加氫精制催化劑是由活性組分、助劑和載體組成的。其作用是加氫脫除硫、氮、氧和重金屬以及多環(huán)芳烴加氫飽和。該過(guò)程原料的分子結構變化不大,,根據各種需要,伴隨有加氫裂化反應,但轉化深度不深,轉化率一般在10%左右。加氫精制催化劑需要加氫和氫解雙功能,而氫解所需的酸度要求不高。

催化加氫的機理(改變反應途徑,降低活化能):吸附在催化劑上的氫分子生成活潑的氫原子與被催化劑削弱了鍵的烯、炔加成。

(1)雙鍵碳原子上烷基越多,氫化熱越低,烯烴越穩定:R2C=CR2 > R2C=CHR > R2C=CH2 > RCH=CH2 > CH2=CH2

(2)反式異構體比順式穩定

(3)乙炔氫化熱為-313.8kJ·mol-1,比乙烯的兩倍(-274.4kJ·mol-1)大,故乙炔穩定性小于乙烯。

在Pt、Pd、Ni等催化劑存在下,烯烴和炔烴與氫進(jìn)行加成反應,生成相應的烷烴,并放出熱量,稱(chēng)為氫化熱(heat of hydrogenation,1mol不飽和烴氫化時(shí)放出熱量)。催化加氫的機理(改變反應途徑,降低活化能):吸附在催化劑上的氫分子生成活潑的氫原子與被催化劑削弱了鍵的烯、炔加成。

1、加氫裂化催化劑

加氫裂化催化劑(hydrocracking catalyst)是石油煉制過(guò)程中,重油在360~450℃高溫,15~18MPa高壓下進(jìn)行加氫裂化反應,轉化成氣體、汽油、噴氣燃料、柴油等產(chǎn)品的加氫裂化過(guò)程使用的催化劑。加氫裂化過(guò)程在石油煉制過(guò)程屬于二次加工過(guò)程,加工原料為重質(zhì)餾分油,也可以是常壓渣油和減壓渣油,加氫裂化過(guò)程的主要特點(diǎn)是生產(chǎn)靈活性大,產(chǎn)品的分布可由操作條件來(lái)控制,可以生產(chǎn)汽油、低凝固點(diǎn)的噴氣燃料和柴油,也可以大量生產(chǎn)尾油用作裂解原料或生產(chǎn)潤滑油。所得的產(chǎn)品穩定性好,但汽油的辛烷值不高,。由于操作條件苛刻,設備投資和操作費用高,應用不如催化裂化廣泛。但加氫裂化過(guò)程可以處理含硫等雜質(zhì)和芳烴含量較高的原料,原料在進(jìn)裂化反應器前先進(jìn)加氫精制反應器經(jīng)嚴格精致。裂化反應器進(jìn)料因目的產(chǎn)品不同,可進(jìn)循環(huán)油,或不進(jìn)循環(huán)油。循環(huán)油的范圍很寬,可以是汽油以下的所有餾分油,也可以是柴油以下的(>350℃)重餾分油。多數原料可以采用固定床反應器,但渣油加氫裂化必須采用沸騰床反應器,加氫裂化催化劑必須適應相應的原料和反應條件及設備。

2、加氫精制催化劑

加氫精制催化劑去除油品中的硫、氮的化合物,并使芳烴轉變?yōu)榄h(huán)烷烴所采用的催化劑。活性組分為鑰、鉆、鎢、磷等金屬的復合氧化物或硫化物。

需要考慮以下因素:

(1)活性

(2)選擇性

(3)穩定性

(4)機械強度

(5)再生性能

(6)安全性

(7)性?xún)r(jià)比

另外,還需要考慮原料藥的種類(lèi)和構成性質(zhì),目的產(chǎn)品質(zhì)量和分布要求,加氫工藝過(guò)程,壓力等級,氫油體積比,體積空速。

確定合適的催化劑,最佳的工藝條件,在滿(mǎn)足產(chǎn)品質(zhì)量和分布要求的同時(shí),最大限度控制和減少副反應發(fā)生,減少氫氣的消耗,提高經(jīng)濟效益。

運送催化劑不要在地上滾動(dòng),防止催化劑粉碎

催化劑開(kāi)桶,每桶留樣品10ml,混合后作催化劑分析。

開(kāi)桶后根據催化劑情況決定是否過(guò)篩。

必須按設計高度裝填催化劑。

催化劑倒入裝填斗裝入反應器,必須是用帆布袋,搬運催化劑要輕拿輕放,不能滾動(dòng)鐵桶。

參加裝劑人員嚴防把其他物品帶入反應器,如鑰匙,小刀,鐵絲和鉛絲等物品。

進(jìn)入反應器人員必須辦證,佩戴防塵面具。

進(jìn)入反應器前,對反應器內氣體采樣分析,合格允許進(jìn)入反應器內。反應器必須與系統隔絕加盲板。

加氫反應器操作于高溫高壓臨氫環(huán)境下,并且進(jìn)入反應器的物料往往都含有硫和氮等雜質(zhì),和氫反應生成具有腐蝕性的硫化氫和氨。另外,加氫反應是放熱反應,會(huì )使床層溫度升高,但又不能出現局部過(guò)熱現象。

依據催化加氫過(guò)程進(jìn)料原料油性質(zhì)的不同,相應地所采用的工藝流程和催化劑是不相同的,其反應的形式也有各異,一般有三種類(lèi)型:固定床反應器、移動(dòng)床反應器和流化床反應器。

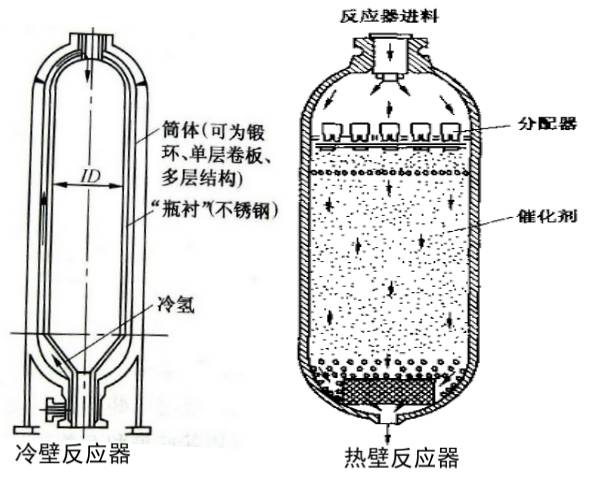

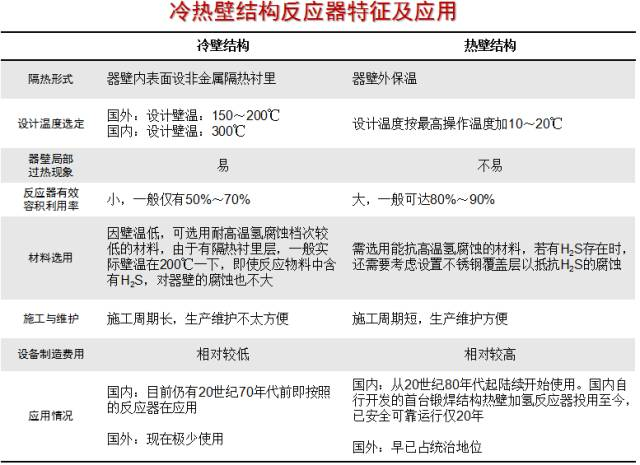

根據反應器使用狀態(tài)下,高溫介質(zhì)是否與器壁接觸,可以分為冷壁結構及熱壁結構。

冷壁式反應器冷壁式反應器是在設備內壁設置非金屬隔熱層,有些還在隔熱層內襯不銹鋼套,使反應器的設計壁溫降至300℃以下,因而就可以選用15CrMoR或碳鋼,內壁也不用堆焊不銹鋼,從而大大降低了制造難度。但由于冷壁式反應器的隔熱層占據內殼空間,減少了反應器容積的利用率,浪費了材料,而且冷壁式反應器內的非金屬隔熱層在介質(zhì)的沖刷下,或在溫度的變化中易損壞,操作一段時(shí)間后可能就需要修理或更換,且施工和修理費用較高。如果操作時(shí)襯里脫落,襯里脫落處附近的反應器壁會(huì )超過(guò)設計溫度,從外觀(guān)看,該處油漆會(huì )變色。因此反應器的不安全隱患大大增加,嚴重時(shí)甚至造成裝置的被迫停車(chē)。熱壁式反應器熱壁式反應器的器壁直接與介質(zhì)接觸,器壁溫度與操作溫度基本一致,所以被稱(chēng)為熱壁式反應器。雖然熱壁反應器的制造難度較大,一次性投資較高,但它可以保證長(cháng)周期安全運行,目前已在國際上普遍采用。

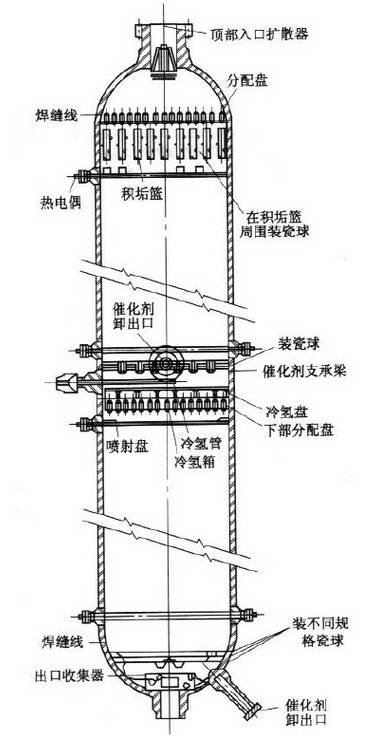

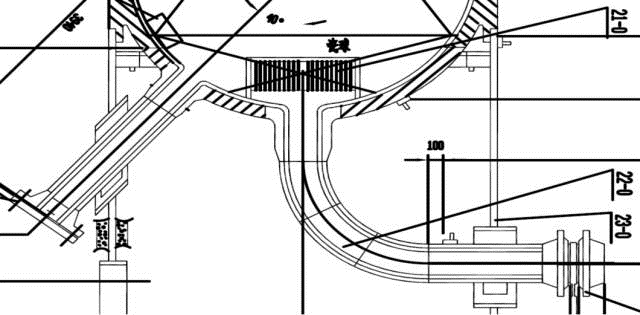

加氫過(guò)程由于存在有氣、液、固三相的放熱反應,欲使反應進(jìn)料(氣、液兩相)與催化劑(固相)充分、均勻、有效地接觸,加氫反應器設計有多個(gè)催化劑床層,在每個(gè)床層的頂部都設置有分配盤(pán),并在兩個(gè)床層之間設有溫控結構(冷氫箱),以確保加氫裝置的安全平穩生產(chǎn)和延長(cháng)催化劑的使用壽命。反應器內設置有入口擴散器、分配盤(pán)、積垢籃、催化劑支撐盤(pán)、催化劑卸料管、冷氫管、冷氫箱、出口收集器、熱電偶等反應器內構件。

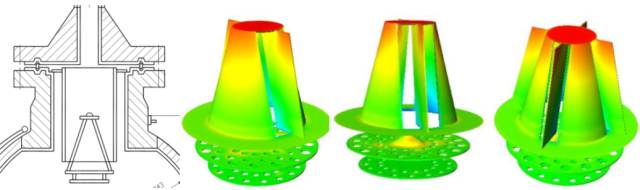

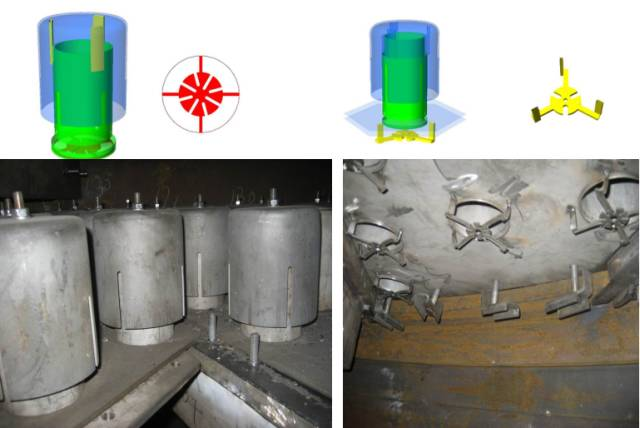

頂部分配盤(pán)由塔盤(pán)板和在該板上均布的分配器組成。頂部分配盤(pán)在催化劑床層上面,目的是為了均布反應介質(zhì),改善其流動(dòng)狀況,實(shí)現與催化劑的良好接觸,進(jìn)而達到徑向和軸向的均勻分布。分配器種類(lèi)比較多,我國自行設計制造的加氫反應器多采用泡帽型分配器。

為了更好的將進(jìn)入下降管的液體破碎成液滴,并將液體的流動(dòng)方向由垂直改變?yōu)樾毕蛳拢斐蛇M(jìn)一步的擴散,還可在泡帽下面增加破碎器。

在催化劑床層上面,采用分配盤(pán)是為了均布反應介質(zhì),改善其流動(dòng)狀況,實(shí)現與催化劑的良好接觸,進(jìn)而達到徑向和軸向的均勻分布。

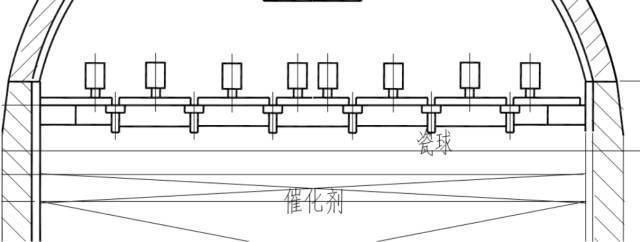

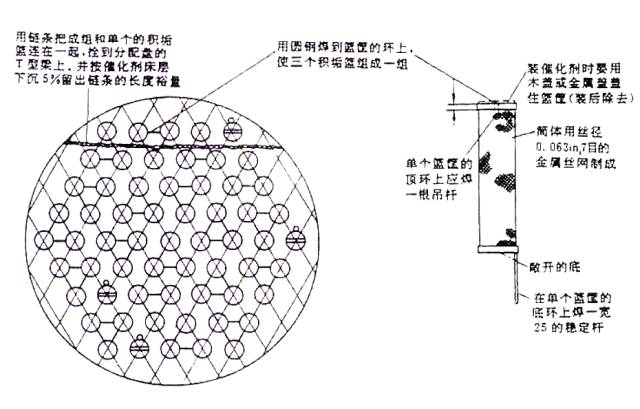

由不同規格的不銹鋼金屬網(wǎng)和骨架構成的籃框,置于反應器上部催化劑床層的頂部,可為反應物流提供更大的流通面積,在上部催化劑床層的頂部撲集更多的機械雜質(zhì)的沉積物,而又不致引起反應器壓力降過(guò)快地增長(cháng)。

積垢籃框在反應器內截面上呈等邊三角形均勻排列,其內是空的(不裝填催化劑或瓷球),安裝好后要須用不銹鋼鏈將其穿連在一起,并牢固地拴在其上部分配盤(pán)地支撐梁上,不銹鋼金屬鏈條要有足夠地長(cháng)度裕量(按床層高度下沉5%考慮),以便能適應催化劑床層的下沉。

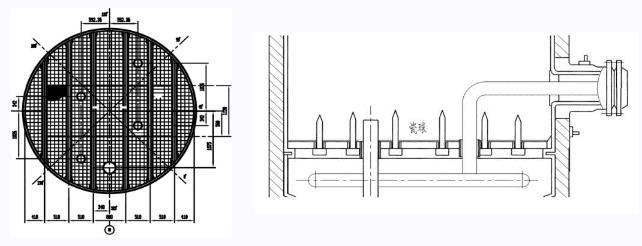

催化劑支撐盤(pán)由T形大梁、格柵和絲網(wǎng)組成。大梁的兩邊搭在反應器器壁的凸臺上,而格柵則放在大梁和凸臺上。格柵上平鋪一層粗不銹鋼絲網(wǎng),和一層細不銹鋼絲網(wǎng),上面就可以裝填磁球和催化劑了。

催化劑支撐大梁和格柵要有足夠的高溫強度和剛度。即在420℃高溫下彎曲變形也很小,且具有一定的抗腐蝕性能。因此,大梁、格柵和絲網(wǎng)的材質(zhì)均為不銹鋼。在設計中應考慮催化劑支撐盤(pán)上催化劑和磁球的重量、催化劑支撐盤(pán)本身的重量、床層壓力降和操作液重等載荷,經(jīng)過(guò)計算得出支撐大梁和格柵的結構尺寸。

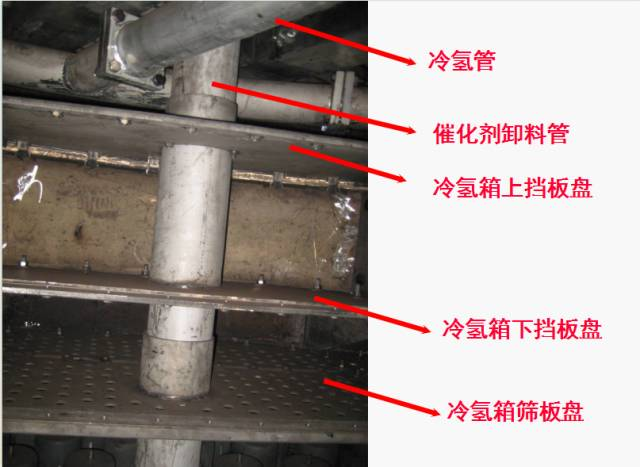

固定床反應器每一催化劑床層下部均安裝有若干根卸料管,跨過(guò)催化劑支撐盤(pán)、物料分配盤(pán)及冷氫箱,通向下一床層,作為在反應器停工卸除催化劑的卸劑通道。

烴類(lèi)加氫反應屬于放熱反應,對多床層的加氫反應器來(lái)說(shuō),油氣和氫氣在上一床層反應后溫度將升高,為了下一床層繼續有效反應的需要,必須在兩床層間引入冷氫氣來(lái)控制溫度。將冷氫氣引入反應器內部并加以散布的管子被稱(chēng)為冷氫管。冷氫加入系統的作用和要求是:

1.均勻、穩定地供給足夠的冷氫量。

2.必須使冷氫與熱反應物充分混合,在進(jìn)入下一床層時(shí)有一均勻的溫度和物料分布。

3.冷氫管按形式分直插式、樹(shù)枝狀形式和環(huán)形結構。

4.對于直徑較小的反應器,采用結構簡(jiǎn)單便于安裝的直插式結構即可。

5.對于直徑較大的反應器,直插式冷氫管打入的冷氫與上層反應后的油氣混合效果就不好,直接影響了冷氫箱的再混合效果。這時(shí)就應采用樹(shù)枝狀或環(huán)形結構。

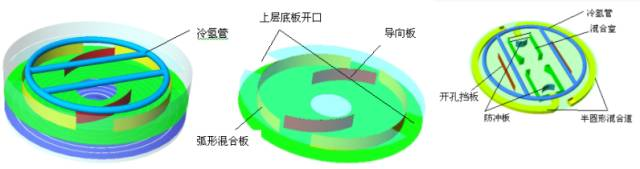

冷氫箱實(shí)為混合箱和預分配盤(pán)的組合體。它是加氫反應器內的熱反應物與冷氫氣進(jìn)行混合及熱量交換的場(chǎng)所。其作用是將上層流下來(lái)的反應產(chǎn)物與冷氫管注入的冷氫在箱內進(jìn)行充分混合,以吸收反應熱,降低反應物溫度,滿(mǎn)足下一催化劑床層的反應要求,避免反應器超溫。

冷氫箱的第一層為擋板盤(pán),擋板上開(kāi)有節流孔。由冷氫管出來(lái)的冷氫與上一床層反應后的油氣在擋板盤(pán)上先預混合,然后由節流孔進(jìn)入冷氫箱。進(jìn)入冷氫箱的冷氫氣和上層下來(lái)的熱油氣經(jīng)過(guò)反復折流混合,就流向冷氫箱的第二層——篩板盤(pán),篩板盤(pán),在篩板盤(pán)上再次折流強化混合效果,然后在作分配。篩板盤(pán)下有時(shí)還有一層泡帽分配盤(pán)對預分配后的油氣再作最終的分配。

出口收集器是個(gè)帽狀部件,頂部有圓孔,側壁有長(cháng)孔,覆蓋不銹鋼網(wǎng)。其作用主要是阻止反應器底部的瓷球從出口漏出,并導出流體。

反應器底部的出口收集器,用于支撐下部的催化劑床層,減小床層的壓降和改善反應物料的分配。出口收集器與下端封頭接觸的下沿開(kāi)有數個(gè)缺口,供停工時(shí)排液用。

為監視加氫放熱反應引起床層溫度升高及床層截面溫度分布狀況而對操作溫度進(jìn)行監控。

1.高溫氫腐蝕

2.氫脆

3.高溫硫化氫的腐蝕

4.連多硫酸引起的應力腐蝕開(kāi)裂

5.鉻—鉬鋼的回火脆性

6.奧氏體不銹鋼堆焊層的氫致剝離

文章來(lái)源:醫藥人club

版權聲明

免責聲明:文章版權歸原作者所有。如涉及作品內容、版權和其它問(wèn)題,請跟我們聯(lián)系刪除!文章內容為作者個(gè)人觀(guān)點(diǎn),并不代表本公眾號贊同或支持其觀(guān)點(diǎn)。本公眾號擁有對此聲明的最終解釋權。